Kessel zur verbrennung von holzabschnitten step-kb 100-1000 kw

Typ, Leistungsumfang: STEP-KB 100 ÷ 1000 kW

Anwendung

Diese Einrichtung für Biomasseverbrennung (Gemisch von Sägespänen, Spreißelholz, Rinde, Holzhackgut, Hobelspänen usw. oder Getreidekorn) ist für das Heizen von Objekten (Industrieobjekte, Zentralwärmeversorgung, Gemeindeheizwerke, Landwirtschaftsobjekte, Hotels, Betriebsstätten usw.) bestimmt.

Varianten der Kesselausführung

Nach Kundenwunsch kann die Gesellschaft die Kessel in der Warmwasser-, Heißwasser- und Dampfgrundausführung liefern.

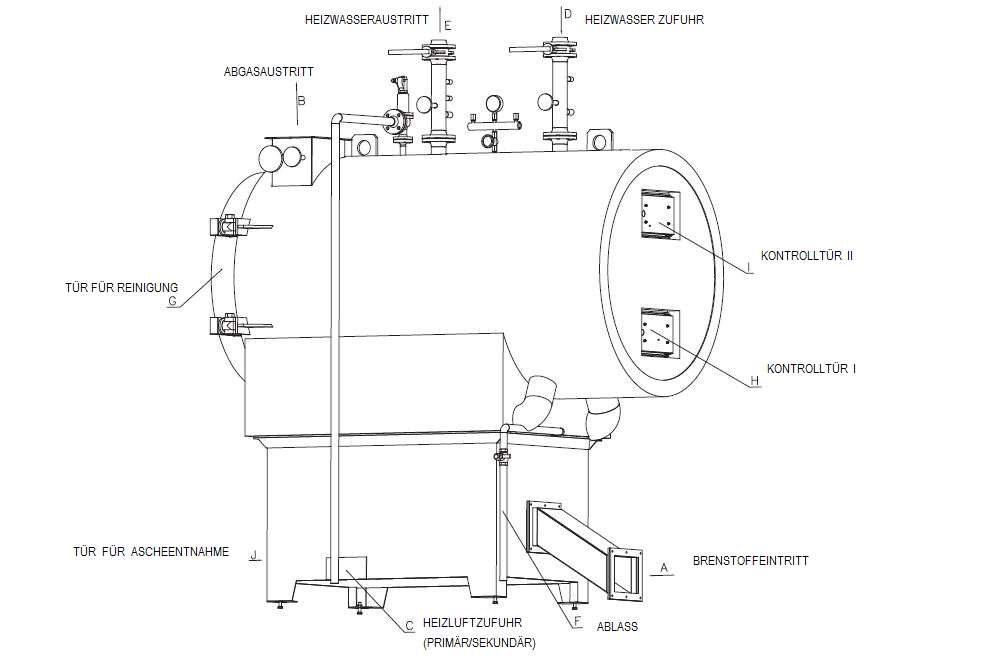

Kesselbeschreibung

Die Verbrennungseinrichtung besteht aus zwei selbständigen Einheiten: aus der Kesselfeuerung mit festem Eisengussrost einschließlich der feuerbeständigen Kesseleinmauerung und dem Kessel STEP –KB.

Der Blindstahlrahmen bildet den tragenden Teil der Kesselfeuerung, der gleichzeitig wie die Grundlage für den Abgaswärmetauscher dient. Die Kesselfeuerung ist mit dem Rost ausgestattet, der für den Brennstoff mit der Körnigkeit 50mm zusammengesetzt ist. Die innere Kesseleinmauerung besteht aus einer Isolierungsschicht und einem feuerbeständigen Schamottefutter. Das Gewölbe der Kesselfeuerung ist aus feuerbeständigen Ziegeln, die im Gewölbewiderlager eingelegt sind, gemauert. Die zweite Einheit besteht aus einem Heizrohrwärmeaustauscher. Dieser Wärmeaustauscher ist vierzügig mit einer Eintrittskammer für Abgase hinten im unteren Teil und mit Wendekammern vorne und hinten. Abgase, die aus den Heizrohren des IV. Zuges im hinteren Teil des Wärmeaustauschers austreten, werden durch den Abgasaustritt in den Abzugskanal ausgeführt. Die Abgasaustrittöffnung kann der Lage des Kesselanlageprojektes angepasst werden.

Steuerung und Regelung

Die automatische Leistungsregelung ist sprunghaft mit kontinuierlichem Absuchen und wird mit dem Unterdruck in der Kammer und der Zahl der Brennstoffsätze in die Kesselfeuerung in Abhängigkeit von der Ausgangstemperatur des Zirkulationswassers aus dem Kessel bestimmt. Die Brennluft ist in die Kesselfeuerung mittels eines Lüfters zugeführt. Nach Eintritt in den Kessel wird die Luft mittels der Luftregelklappe in Erst- und Zweitluft verteilt. Die Erstluft strömt unter die Kesselfeuerung und in Seitenziegel der Kesselfeuerung, die Zweitluft in die Flammenaustrittöffnung aus der Kesselfeuerung, um ordentlichen Brennstoffbrand bei minimaler NOx und CO Bildung zu erreichen. Der Abwärmelüfter im Abgasabzug reguliert den eingestellten Unterdruck in der Kammer mittels des Umlauffrequenzwandlers.

Brennstoff (2 Varianten)

a) Holzbiomasse (Gemisch von Sägespänen, Spreißelholz , Rinde, Holzhackgut, Hobelspänen, usw.) mit min. Brennstoffheizwert 10,1 MJ/kg in der Feuchtigkeit 40% , z.B. Buche, Birke, Eiche oder Fichte. Gehalt von unverbrennbaren Stoffen (Staub, Sand) max. 0,4%. Größe des Holzabfalls bis max. o 50mm.

b) Getreidekorn (Weizen, Hafer, Gerste, Roggen, Mais usw.). Gehalt von unverbrennbaren Stoffen (Staub, Sand).

Entaschung und Kesselreinigung (2 Varianten)

a) Automatisch - Die Asche wird aus der Kesselfeuerung automatisch mittels des Querspiralförderers, der im hinteren Teil der Kesselfeuerung positioniert ist, hinausgetragen. Die Reinigung der Heizflächen wird mechanisch per Hand, mit Hilfe von Sonderbürsten durchgeführt und für das Herausnehmen der Asche sind mühelos demontierbare Tür und Tor eingebaut.

b) Manuell - Es ist nötig, die Asche aus der Kesselfeuerung manuell durch eine Aschentür in den vorbereiteten Mülleimer zu beseitigen. Die Reinigung der wird mechanisch per Hand, mit Hilfe von Sonderbürsten durchgeführt und für das Herausnehmen der Asche sind mühelos demontierbare Tür und Tor eingebaut.

Brennstoffförderung (2 Varianten)

a) Hydraulische Brennstoffförderung

Siloentleerung – Das Austragen aus dem Silo wird mittels einer Wechselbewegung der axial geführten Vorschubstange durchgeführt, die mit einer größerer Zahl von Austragkeilen versehen ist. Die Vorschubstange wird mittels eines Blaszylinders betrieben. Konstruktionsmäßig wird gesichert, dass die Keile auf den Vorschubstangen bei Bewegung in der Richtung zum Überlauf in den hydraulischen Aufnehmer den Brennstoff im Silo übernehmen und bei der Bewegung in die Gegenrichtung den Brennstoff nach unten führen. Dadurch gelangt der Brennstoff zu dem hydraulischen Aufnehmer, der sich quer zur Gegenrichtung der Vorschubstange befindet, wo der Brennstoff gesammelt und in die Kesselfeuerung gefördert wird.

Hydraulischer Aufnehmer – Der Aufnehmer funktioniert auf gleichem Prinzip wie das Austragen aus dem Silo und ist in den Kesselregelkreis eingegliedert, d.h. er wird in der Abhängigkeit von der Wärmeabnahme aus dem Kessel (in der Abhängigkeit von der Wasserausgangstemperatur aus dem Kessel) ein- oder ausgeschaltet.

Der Vorteil dieses Systems ist, dass es an zwei Stellen zur absoluten Absonderung des Brennstoffflusses kommt und zwar in der Wand zwischen dem Silo- und Kesselraum und zwischen der Brennstoffzuführung und Kesselfeuerung. Dazu kommt es mit dem Anhalten des Mitnehmers, der mit Schneidmessern ausgestattet ist, bei der Fertigung jedes Aufgabezyklus und auch beim Anhalten der Einrichtung unter dem gegenüberliegenden kräftigen Messer, der an den oben genannten Stellen positioniert ist.

Das gewährt nicht nur den sichersten Schutz gegen rückwirkendes Durchbrennen, sondern es kommt auch dazu, dass größere im Brennstoff befindliche Holzstücke und Rinden geschnitten und problemlos in die Kesselfeuerung gefördert werden.

b) Brennstoffförderung mit Spiralförderern

Die Brennstoffförderung wird mittels eines Spiralförderers aus dem Brennstoffbehälter, der senkrecht zu dem Kessel positioniert ist, gesichert. Der Brennstoffbehälter mit Volumen 2,0 m3 hat in seinem unteren Teil einen Spiralförderer von O150 mm einschließlich des Planetengetriebes und der zerstörender Bleche an den schrägen Wänden des Behälters eingebaut. Der obere Teil des Behälters ist mit einer Öffnung für die Brennstoffvervollständigung versehen. Das zweite Ende des Spiralförderers ist direkt auf die Kesselfeuerung eingeschraubt (an den Eintrittsflansch der Brennstoffzuführung).

Ein Zusatzspiralförderer wird für den Fall der Brennstoffaufflammung mit einer Feuerlöscheinrichtung ausgestattet (thermostatischer Wasserventil mit einem Anlegefühler), die an die Wasserleitung angeschlossen wird.

Kesselparameter

| Kesselleistung | [kW] | 100 | 190 | 300 | 400 | 500 | 600 | 800 | 1000 |

|---|---|---|---|---|---|---|---|---|---|

| Max. Temperatur | [°C] | 110 | |||||||

| Max. Arbeitsdruck | [bar] | 6,0 | |||||||

| Kesselwirkungsgrad mit der Nennleistung | [%] | 85 - 89 | |||||||

| Abgastemperatur am Kesselaustritt | [°C] | 175 | |||||||

| Brennstoffverbrauch* | [kg.h-1] | 45 | 86 | 135 | 180 | 225 | 260 | 347 | 433 |

| Abgasmenge* | [Nm3.h-1] | 234 | 445 | 702 | 936 | 1170 | 1404 | 1872 | 2340 |

| Kessellänge | [m] | 1,8 | 2,3 | 2,8 | 2,8 | 3,0 | 3,0 | 3,2 | 3,2 |

| Kesselbreite | [m] | 1,0 | 1,2 | 1,3 | 1,5 | 1,5 | 1,7 | 1,8 | 1,9 |

| Kesselhöhe | [m] | 2,7 | 3,0 | 3,2 | 3,4 | 3,4 | 3,6 | 3,7 | 3,6 |

| Kesselgewicht | [kg] | 2090 | 2550 | 3020 | 3450 | 3980 | 4410 | 5090 | 5675 |

| Wasservolumen im Kessel | [m3] | 0,89 | 1,25 | 1,62 | 2,00 | 2,43 | 2,91 | 3,28 | 3,55 |

*bei Nennleistung und Feuchtigkeit des Holzhackguts 40% und sauberen Heizflächen.

Zeichnung

Schematische Darstellung der Brennstoffförderung in den Kessel

02 – Hydraulischer Aufnehmer

03 – Hydraulisches Aggregat

04 – Zuführender Zwischenraum

05 – Beförderungsrohrleitung in den Kessel